MADE with

TOSHIBA QUALITY

最先端イノベーションと

匠な手仕事を融合する理由

最先端のスマート化された製造工程と手作業を重視した匠の技を適材適所に組み合わせることで上質な製品を生み出す。

これが東芝のモノづくりクオリティを支えています。

組織改革の成功

Mideaグループに参画し、

上質な日本の家電を世界中にスムーズに届ける

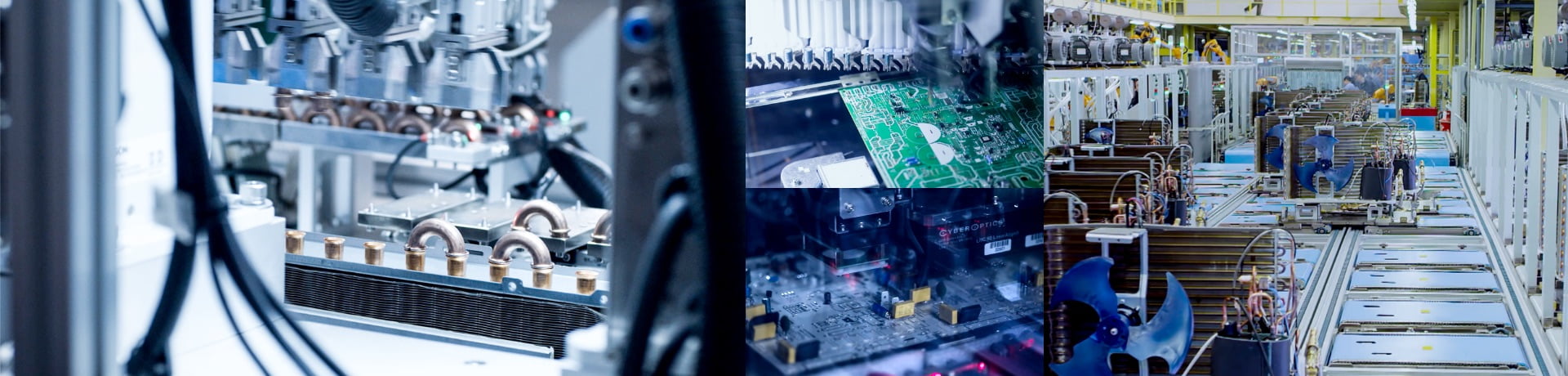

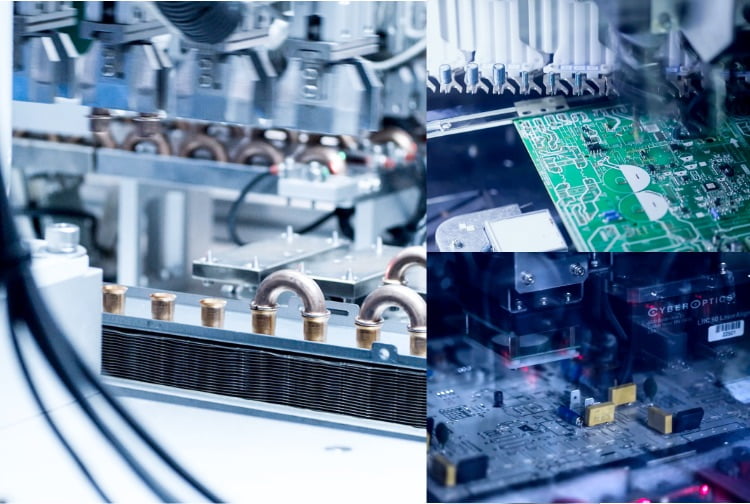

Mideaグループの南沙工場は、広州市南沙区に立地する2011年に稼働した最先端のインテリジェントスマート工場です。ここではMideaグループの主力製品である家庭用エアコンを中国国内外向けに1600機種以上、2019年には計約610万台を生産しています。

自動化された設備をネットワークでつないだ工場では、管理センターで生産状況や物流、および品質などのデータをリアルタイムで把握できる環境を実現しています。

生産ラインでは、レーザー刻印設備がエアコン本体に製品情報を自動的にラベリングし、精密画像を使った位置決め技術を駆使したロボットによるパネル組み立て、CCDカメラなどの導入で精密加工や品質管理の自動化を実現。これらのシステムにより、品質が確保された製品のみが生産ラインを流れます。

南沙工場はスマート化により従来のラインと比較して、生産効率、コスト、品質管理などの分野で大幅な改善を果たし、Mideaグループの中でもNo.1の効率を誇ります。2015年時点で生産ラインのスマート化のために10億元以上を投資、グループのパイロット工場としての役割を果たしています。スマート化推進により、702台のロボットで22000人分の労働力を削減することに成功しています。

そんなMideaグループの本社近くにある順徳工場内には、年間130万台の生産能力を有する当社の日本向けエアコン工場があります。

こちらの工場には、エアコンの室内・室外機用の3本の生産ラインがあります。日本向けのエアコンは多品種少量生産であるため、本工場では主に小回りの利くセル生産方式をベースに生産ラインを構築することで、効率的に多機種の生産に対応しています。そのためスマート化された南沙工場に対し、ここでは手作業が多用されています。それぞれの生産ラインには特別な適性試験に合格した作業員だけが並び、日本と同じ検査・生産設備を使用し、東芝のモノづくりクオリティを変わりなく維持しています。

コシヒカリに代表される豊かな米どころ、国内トップレベルの金属加工技術を持つ燕三条エリアに隣接する新潟県加茂市で、当社グループの東芝ホームテクノはメイド・イン・ジャパンの炊飯器を作り続けています。上流の製造工程でプレス、溶湯鍛造(ようとうたんぞう)、成形を行ない、次工程で塗装などを手掛け、最終工程では組み立てを行います。ごはんのおいしさの決め手ともなる内釜の技術イノベーションが溶湯鍛造製法です。700℃の熱で溶かしたアルミを、さらに800トンのプレス装置で成形することで内釜の厚みを自在に制御、釜底にはウェーブ状の凹凸加工が施されます。この加工が内釜内に高い熱伝導率を生み、釜底からより強い沸騰を起こしてごはんの旨みを十二分に引き出します。

工程の中でも人の手が多く入るのが組み立てです。流れてくる一つひとつの製品を手作業で仕上げていきます。世界中の人々が求めるメイド・イン・ジャパンの東芝炊飯器は、こうして最後は人の手によってカタチとなっていきます。

ひとつの製品が出来上がるまでには多くの作業が必要で、プレスや溶湯鍛造のような大型機械を使いこなす職人もいれば、細部の仕上げを行なう職人もいます。そんな工場で働く従業員のほとんどは地元新潟の採用。モノづくりのDNAが脈々と受け継がれている土地で、職人としてのプロフェッショナル気質を持つ従業員が作業に取り組んでいます。

真摯なモノづくり姿勢

良いものを作るための挑戦に次ぐ挑戦。

妥協なきモノづくりスピリットが、働く人々に深く根付いている。

その一例としてあげられる金属加工の技術は、1000分の1ミリの世界。『1/1000でカジる(かじり付く※焼き付き現象)、3/1000でバリが出る(切り口面のまくれ)、2/1000でちょうど良い』といわれますが、機械を使いこなすのも職人技です。その根幹をなす成形金型やカム機構(回転軸に取り付ける機械要素)などは燕三条の企業とも連携し、高いレベルのモノづくりを実現してきました。

東芝ホームテクノの試みは技術の継承、コスト削減に留まらず、環境にも拡がっています。現場から出る廃棄物に対してもリサイクルを意識してゴミを資源に、小さな一歩が大きなステップへ。創業から77年という歴史ある工場ながら、常に新しい試みを続けています。